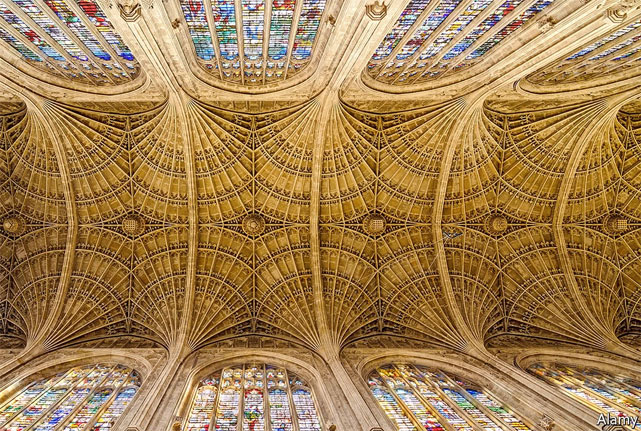

В центре Кембриджа расположена очень известная часовня Королевского Колледжа, выполненная в готическом стиле. Особенно примечателен ее свод. Снизу он выглядит как паутина из каменной кладки. И мало кто знает, что ажурная кладка настолько прочная, что по ней можно пройти, поднявшись на чердак.

Ныне такие красивые конструкции редки. Они слишком сложны для современных методов строительства и требуют дорогих и уникальных специалистов. Но скоро ажурная архитектура вновь будет доступна нам. Этому помогут новые технологии, такие как 3D-печать, и мощные компьютеры которые позволяют просчитать конструкцию, обеспечивающую лучший компромисс между практичностью, эстетикой и стоимостью.

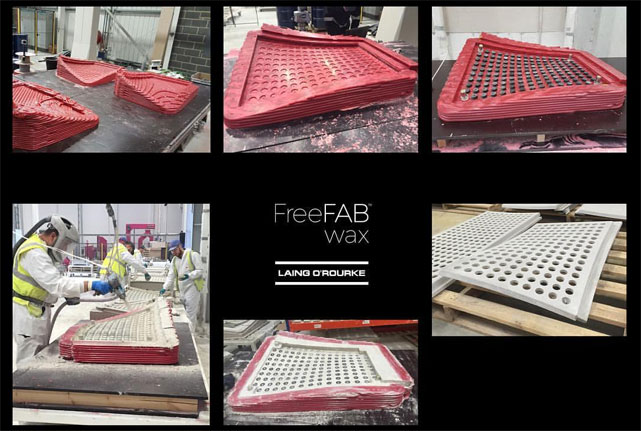

Так на одном из заводов железобетонных конструкций в Англии была установлена специальная система FreeFAB, которая печатает воском сверхточные формы, в которых, в свою очередь, отливают бетонные панели. Сотни готовых панелей потом используются при строительстве крупнейшего в Европе железнодорожного тоннеля под Лондоном. Роботизированная рука FreeFAB позволяет создавать формы любой сложности размером 30 метров в длину, 3.5 м в ширину, и 1.5 м в глубину.

FreeFAB – это первая установка 3D-печати, которая реально используется в большом проекте коммерческого строительства. В Дубае и Китае были напечатаны демонстрационные офисы и дома, но они так и остались концептами. Как говорит инженер Билл Бейкер, который строил самое высокое здание в мире – Burj Khalifa в Дубае, проблема заключается в том, что сейчас печатные бетоные панели делаются слоями. Границы между слоями недостаточно прочные, поэтому панели непригодны для реального строительства.

FreeFAB решает эту проблему, печатая формы, а не сами конструкционные элементы. Это изобретение Джеймса Гардинера имеет большие преимущества перед традиционными методами изготовления пресс-форм.

Во-первых, она создает меньше отходов. Обычная форма может быть использована для получения только одной фигуры. Как только она не нужна, ее отправляют на свалку. Воск FreeFAB можно переплавить и сделать новую форму. Доктор Гардинер потратил три года, чтобы найти нужный по составу воск, который можно использовать для печати и повторного использования.

Во-вторых, система позволяет удешивить процесс создания сложных пресс-формы. Производство традиционной формы для бетонной панели, которая выгибается вдоль двух осей, занимает около 8 дней работы высококвалифицированного специалиста. FreeFAB может напечатать ее за 3 часа. Такая скорость удовлетворяет требованиям при строительстве более сложных зданий. Например, слегка изогнутые панели можно использовать при строительстве дома, чтобы гасить звуки и сохранять тишину в отдельных комнатах. Делать это традиционными методами слишком дорого. FreeFAB может делать такие элементы недорогими. Тесты изготовленных таким способом плит прошли все проверки на прочность, включая на взрывоустойчивость.

Но пока технология только обкатывается, у нее есть определенные «детские болезни» в виде небольших изъянов при печати. Поэтому завод поставляет плиты созданные по традиционной методике и по новой. Когда технология станет более зрелой, компания планирует масштабировать этот проект.

Небольшое видео о новой технологии:

Инженер-архитектор Филипп Блок, планирует стать одним из первых клиентов этой технологии. Дело в том, что он делает тонкие полы по принципу свода в часовне, упоминавшейся выше, где каждый элемент сжат соседними. Доктор Блок расчитывает на компьютере конструкцию для каждого проекта, так чтобы перекрытие выдерживало требуемую нагрузку. Толщина таких перекрытий всего несколько сантиметров и они не требуют армированного бетона. Такие перекрытия функциональны, красивы и используют в три раза меньше сырья.

Узким местом таких конструкций является изготовление ее элементов. Новая технология FreeFAB позволяет упростить производство сегментов пола. И она будет задействована для строительства перекрытий в здании HiLo около Цюриха. Если все пойдет по плану, то к 2018 году здание будет построено.

Источник: The Economist